环形导轨:自动化装配与检测线的循环输送核心

在工业自动化高度发展的今天,装配与检测环节的精度、效率和可靠性直接决定了最终产品的质量与生产成本。如何实现工件在各工位间的精准、平稳、连续输送,成为构建高效自动化生产线的关键挑战。环形导轨系统,正是应对这一挑战的核心解决方案——它不仅是一条物理轨道,更是驱动现代自动化装配与检测线高效运行的“循环大动脉”。

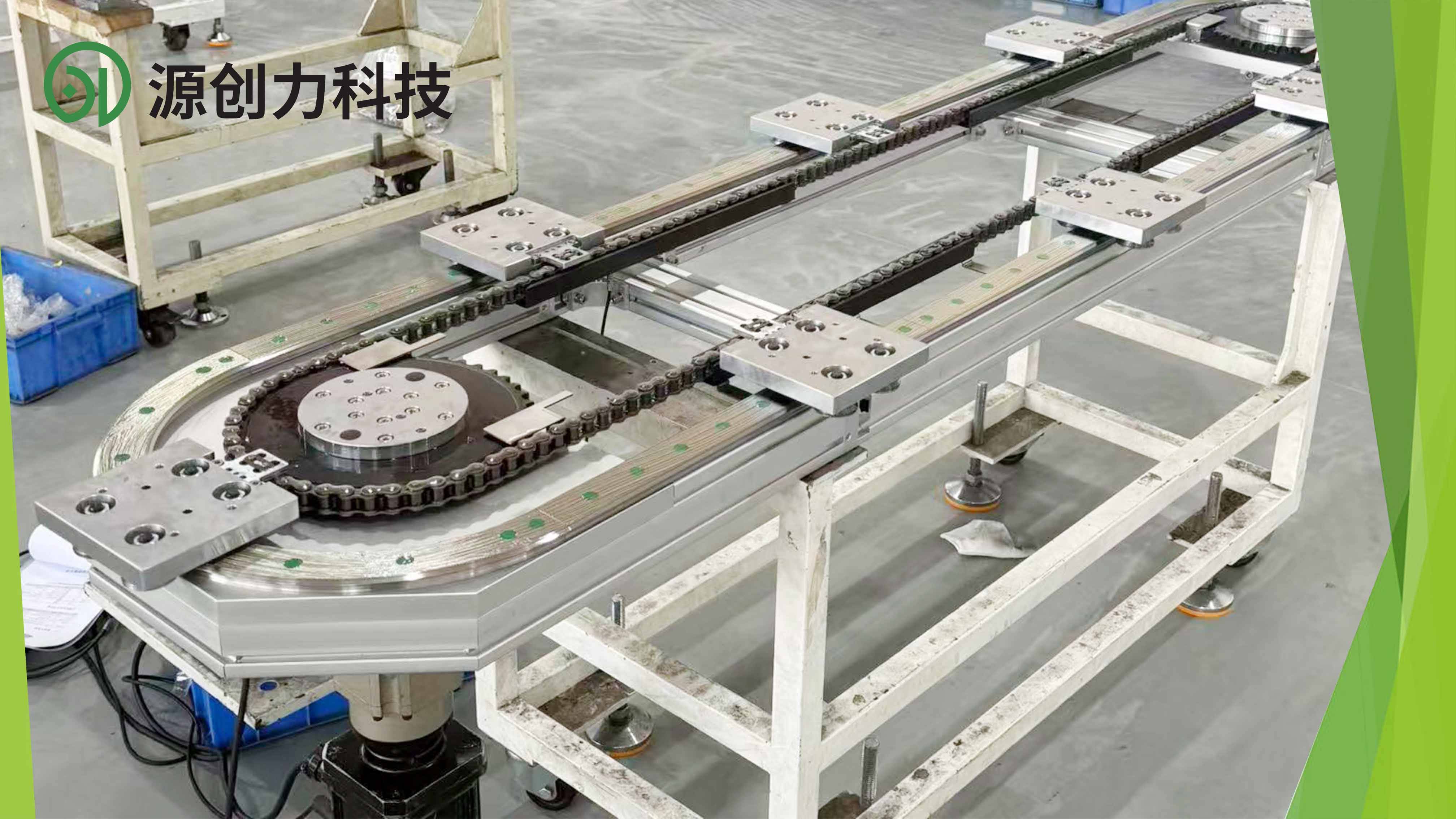

一、 环形导轨系统:循环输送的精密架构

首先,我们需要理解环形导轨系统的基本构成。它绝非简单的“圆形轨道”,而是一套高度集成化、模块化的精密运动系统,通常包含:

- 导轨本体:采用优质轴承钢材质,经精密加工而成的闭合轨道,提供平滑、精确的导向基准。

- 滑块/托板:承载工件或工装夹具的运动单元,内部嵌有高精度轴承,确保在导轨上低摩擦、无间隙运动。

- 驱动系统:通常为同步带/链条驱动或伺服电机直驱,负责提供平稳、可控的动力,实现滑块的精确启停与定位。

- 控制系统:与生产线主控PLC或上位机通信,协同各工位设备动作,实现复杂的运动逻辑与节拍控制。

这套架构共同赋予了环形导轨无限循环、精确定位、高刚性承载的核心能力,使其成为装配与检测线的理想输送平台。

二、 在自动化装配线中的核心作用

在自动化装配线上,环形导轨的价值体现在构建一个 “柔性制造岛” 。

1. 实现多工位流水化作业:

工作站(如拧紧、涂胶、压装、插件)沿导轨环形布局。工件在各工位间自动流转,完成“装配-传递-再装配”的循环,最大化利用节拍时间,消除工序间的等待与搬运浪费。

2. 提供超高重复定位精度:

现代环形导轨的重复定位精度可达±0.05mm甚至更高。这对于需要精密对位的装配工序(如螺丝锁付、镜头模组组装、精密轴承压装)至关重要,是保证装配一致性、可靠性的物理基础。

3. 赋予产线高度柔性:

- 工位可增减:模块化设计允许根据产品工艺快速调整工位数量与顺序。

- 快速换型:通过更换滑块上的工装夹具,或调整控制程序,可实现多品种、小批量产品的混线生产。

- 空间利用高效:环形或矩形的闭合布局,比直线布局更能节约宝贵的车间空间。

典型应用场景:

- 汽车零部件:发动机小型部件、车灯、油泵的自动化装配。

- 3C电子:手机中框、智能手表、TWS耳机充电仓的组装与测试。

- 家电行业:精密电机、控制器、阀体的多工序装配。

三、 在自动化检测线中的关键价值

在质量把控环节,环形导轨为各类检测设备提供了一个 “稳定、协同的运动平台”。

1. 为精密检测创造理想条件:

视觉检测、激光测量、功能测试等设备对平台的稳定性要求极高。环形导轨的高刚性、平稳运行特性,能有效隔离外部振动,确保检测数据的高重复性与准确性,避免因输送抖动导致的误判。

2. 实现全方位、多参数在线检测:

可在导轨沿线集成多种检测站。一个产品在一圈循环内,可依次完成:

- 外观缺陷检测(划痕、污渍、毛刺)

- 尺寸精度测量(关键孔径、平面度、轮廓度)

- 功能性能测试(电气导通、密封性、异响)

- 形成完整的在线质量闭环,实现100%全检。

3. 实现检测与执行的同步联动:

当检测站发现不良品时,系统可立即记录其位置。待该滑块运行至剔除工位时,机器人或推杆被精准触发,将不良品自动移出主线,实现实时分选。

典型应用场景:

- 新能源电池:锂电池模组的外观、尺寸和OCV(开路电压)综合检测线。

- 精密加工件:手机中板、CNC加工件的尺寸与形位公差快速检测。

- 医疗器械:注射器、输液器组件的功能与密封性自动化测试。

四、 技术选型与实施要点

要成功部署环形导轨系统,需关注以下关键点:

- 精度等级选择:根据装配或检测的精度要求(如±0.1mm或±0.02mm),选择对应精度等级的导轨和驱动方案。

- 负载与速度计算:综合考虑工件、夹具的重量,以及运动加速度,确保系统刚性满足动态负载要求。

- 工位接口设计:提前规划好各工位与滑块间精定位(如锥销、衬套)、电气通讯(如滑触线、RFID)及气动接口的细节。

- 控制系统集成:选择支持多轴同步、电子凸轮等高级功能的运动控制器,实现与机器人、视觉系统的无缝协同。

五、 总结与展望

环形导轨系统,通过将精密的机械运动、可控的动力驱动与智能的流程控制深度融合,成功解决了自动化装配与检测线中对循环、精度、柔性的核心需求。它已从一种功能部件,演进为构建标准化、模块化生产单元的基础平台。

随着工业互联网和数字孪生技术的发展,未来的环形导轨系统将集成更多传感器,实时反馈运行状态、预测维护需求,成为数字化工厂中一个可感知、可分析、可优化的智能节点。对于致力于提升自动化水平的企业而言,深入理解和应用环形导轨技术,无疑是迈向高效、柔性、智能制造的坚实一步。