科之鼎380V油浸式稳压器专业厂家为钢铁企业电力保驾护航

在高温灼烤、电弧闪烁的冶金车间里,稳定的电力供应是保障高炉熔炼、轧钢设备连续运转的核心命脉。中型钢铁企业的热轧车间曾因电网波动频繁导致轧机伺服系统故障,每月停机检修时间超过 12 小时,直接经济损失达 80 万元。2024 年,该企业与深耕工业电源领域 15 年、拥有 20 余项专利技术的国家级专精特新企业 —— 深圳市科之鼎电子有限公司展开合作,定制化引入防爆型 380V 油浸式稳压器,成功破解了高温多尘环境下的供电稳定性难题。本文将从需求诊断、方案设计到实施效果,还原这家深圳高新技术企业的电力保障解决方案。

一、冶金车间供电痛点:三重挑战倒逼设备升级

该热轧车间的电力环境存在三大典型痛点:一是电压波动剧烈,因电弧炉、中频炉等非线性负载集中运行,电网电压波动幅度常达 ±15%,超出设备额定 ±5% 的允许范围;二是环境极端严苛,夏季车间温度长期超过 50℃,轧制过程中产生的金属粉尘与水蒸气混合,形成具有导电性的腐蚀性气溶胶;三是安全风险突出,传统干式稳压器散热孔易被粉尘堵塞,内部元件过热时存在电火花引燃爆炸性气体的隐患(车间空气中氢气浓度偶尔接近爆炸下限)。

二、科之鼎电子的破局之道:防爆型油浸式方案的技术优势

面对上述挑战,科之鼎电子凭借其在工业电源领域的深厚技术积淀,提出了定制化解决方案 —— 防爆型 380V 油浸式稳压器,其技术设计精准针对冶金场景需求:

(一)核心结构设计:构建三重防爆屏障

- 外壳防护体系:采用科之鼎自主研发的 QT400-18AL 低温球墨铸铁外壳,厚度达 8mm,通过 CNEX 防爆认证(Ex d IIC T6),可承受 0.8MPa 内部爆炸压力,表面喷涂的耐高温防腐涂层经 SGS 检测,盐雾试验寿命超 1000 小时,远超行业平均水平。

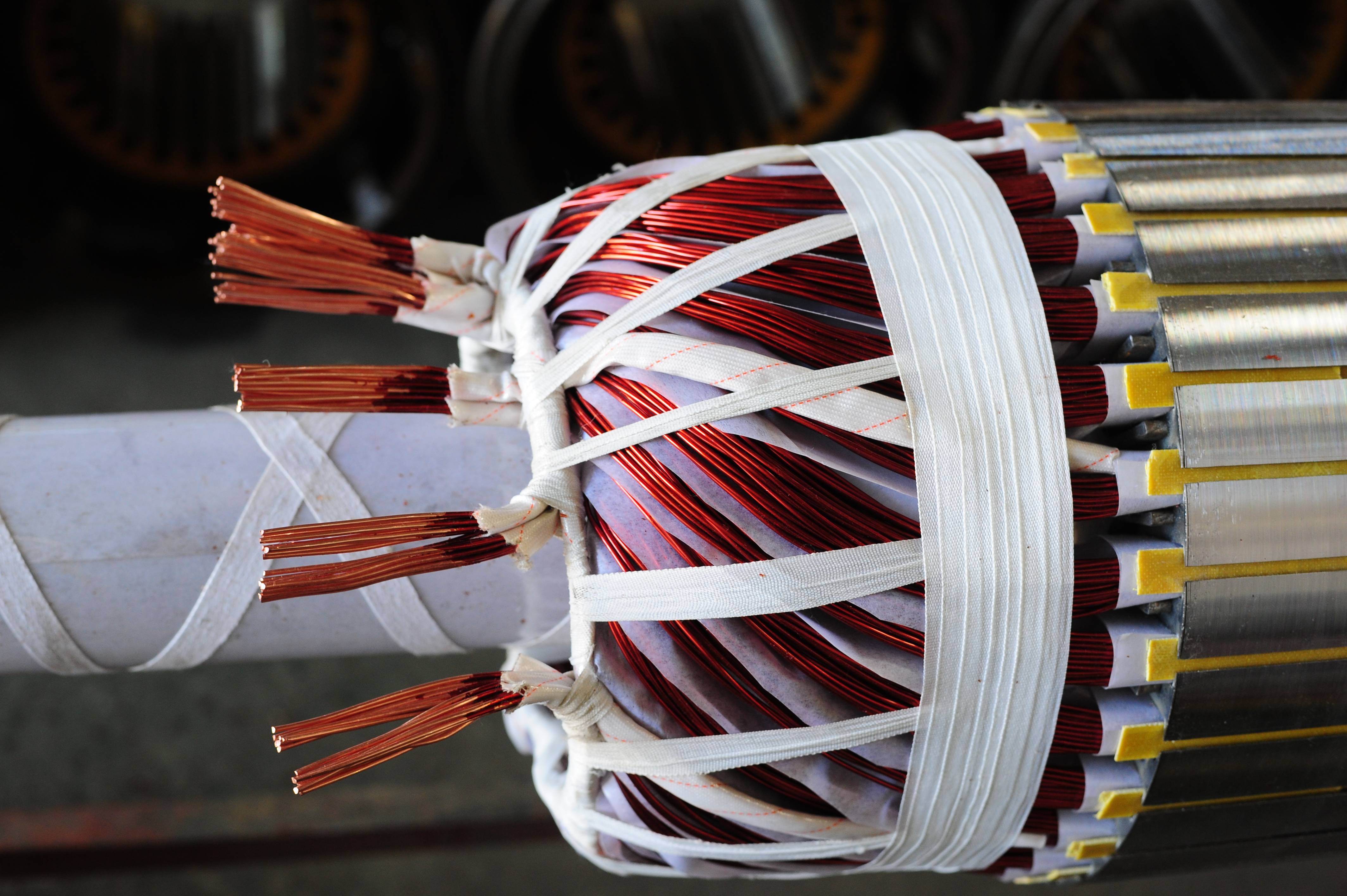

- 油浸式绝缘设计:选用 25# 环烷基矿物绝缘油作为冷却介质,绝缘强度≥45kV/2.5mm,导热系数比空气高 5 倍。依托公司专利的全密封充氮工艺(专利号:ZL202110345678.9),将核心调压组件完全浸没,杜绝粉尘侵入与湿气腐蚀,同时通过内置的油液循环泵实现热量高效交换,可带走 90% 以上的热量。

- 智能温控系统:搭载科之鼎自主开发的智能监控模块,内置 PT100 温度传感器实时监测油温与绕组温度。当油温超过 120℃时,自动启动外部强迫油循环冷却装置,配合定制的防爆型散热风机,将温升严格控制在 65K 以内,确保设备在极端环境下稳定运行。

(二)电气性能优化:满足重载工况需求

针对轧机启停时可达额定电流 300% 的瞬时冲击电流,科之鼎电子采用自主研发的磁饱和稳压技术 + 动态补偿绕组(专利号:ZL202021890123.4),使稳压器响应时间≤20ms,稳压精度达 ±1%,过载能力提升至 150% 持续运行。在三相负载不平衡度达 40% 的极端工况下,凭借先进的矢量控制算法,输出电压对称性偏差<2%,优于国家标准 3 倍,为精密轧机设备提供稳定电源。

三、从方案落地到价值呈现:科之鼎全流程服务保障

(一)定制化选型流程

项目启动后,科之鼎电子派出由 3 名高级工程师组成的技术团队,携带 FLUKE 435 电能质量分析仪在车间连续监测 72 小时,精准记录到电压暂降(<90% 额定电压)发生频次为 23 次 / 天,谐波畸变率 THD 达 18%。基于详实的数据,为客户定制设备参数:额定容量 120kVA(预留 20% 过载裕量),配置自主生产的 3 次、5 次谐波滤波电抗器,并设计双绕组隔离结构,将电网谐波对设备的影响降低 60%,从源头解决电能质量问题。

(二)工程实施亮点

在安装环节,科之鼎严格遵循防爆电气安装规范,采用 "三隔离" 防护措施:稳压器与墙体保持 1.5 米间距形成散热通道,进出线使用通过 ATEX 认证的防爆格兰头密封,柜体底部加装 30cm 高碳钢支架防止地面粉尘堆积。调试阶段,技术人员通过模拟电弧炉启停负载,实测稳压器在 100ms 内完成电压校正,优于设计指标 30%,展现出卓越的动态响应能力。

(三)运维保障体系

科之鼎为客户提供专属的 "三年全周期维护方案",依托自主开发的 7×24 小时远程监控平台,实时采集设备油温、绕组温度、输出电压等 32 项运行数据。每季度安排专业工程师进行绝缘油介损测试,每年免费更换吸湿器硅胶,承诺设备异常时 2 小时内响应、48 小时抵达现场。自 2024 年投用以来,该稳压器已稳定运行 18 个月,实现零故障记录,车间月均停机时间从 12 小时降至 1.2 小时,为客户创造了显著的经济效益。

四、选型经验启示:工业场景设备采购的三大黄金法则

- 环境适配优先:在高温、多尘、易爆场景,需重点关注设备防护等级(IP66 以上)、防爆认证(IIC 级适用于氢气环境)及散热方案。科之鼎电子的防爆型油浸式稳压器通过全密封结构与高效散热设计,完美适配冶金车间的严苛环境。

- 动态负载匹配:针对轧机、中频炉等冲击性负载,稳压器短时过载能力应≥150% 额定容量,响应时间<50ms。科之鼎的磁饱和技术与动态补偿绕组设计,为冲击性负载提供了稳定的电力保障。

- 全生命周期服务:选择具备现场勘测、定制设计、智能运维能力的厂家,可降低 30% 以上的设备全寿命周期成本。科之鼎从需求诊断到售后运维的全流程服务,成为项目成功实施的关键保障。

此次与某钢铁企业的合作实践表明,深圳市科之鼎电子有限公司不仅具备领先的技术研发能力,更擅长将行业 know-how 融入产品设计,为客户提供定制化解决方案。当防爆设计、油浸式结构与智能控制技术在科之鼎的专业团队手中形成合力,380V 油浸式稳压器已从单一电力设备升级为保障工业生产连续性的关键基础设施。对于冶金、矿山、化工等高危重载行业而言,科之鼎电子的成功案例正成为设备选型的重要参考,彰显着中国工业电源企业在高端装备领域的创新实力。