微型隔膜泵断电后如何实现持久保压?加装这些阀件是关键!

在工业自动化、实验室分析和医疗设备中,我们常常需要微型隔膜泵为一个密闭容器或系统创造并维持一个稳定的真空或正压环境。然而,许多工程师都曾遇到这样的困扰:当隔膜泵断电停止工作后,系统内的压力无法保持,迅速回升或下降,导致实验失败或工艺中断。

本文将为您深入解析这一现象背后的原因,并介绍两种实用且高效的解决方案——加装电磁阀或单向阀,帮助您的系统实现断电后的持久保压。

一、为什么微型隔膜泵自身不擅长保压?

要理解解决方案,首先需要明白问题的根源。微型隔膜泵本质上是一个动力元件,而非关断元件。

核心工作原理的局限

微型隔膜泵通过电机驱动隔膜做往复运动,配合泵腔内的单向阀(通常为柔性阀片)控制气体流动,从而产生真空或压力。在设计时,工程师们首要追求的是泵在运行状态下的性能:真空度、流量、运行稳定性和可靠性。 泵内部的单向阀的主要设计目标是在泵运行时,高效、可靠地配合隔膜运动改变气流方向,追求的是动态性能,而非静态下的严密关闭。因此,当泵断电停止后,这些阀片可能无法实现完全密封。

现实中的保压性能

微型隔膜泵运转时的保压能力很好,静态时保压能力尚可,但仍然满足不了一些工况需要停泵后仍有很好保压能力的要求。 泵内部的单向阀在静态时有一定的关闭能力,但密封效果千差万别,且在生产时并不作为硬性指标进行检验。

二、解决方案:巧用外部阀件实现可靠保压

既然不能完全依赖泵自身的保压能力,那么通过外部手段来弥补则是明智之举。以下是两种经过验证的有效方案。

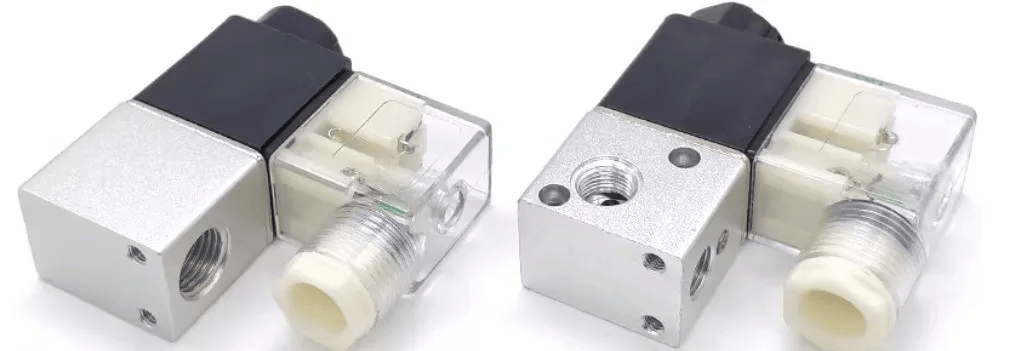

方案一:加装电磁阀(主动控制)

电磁阀是一种通过电信号控制通断的自动化基础元件。将其集成到系统中,可以实现精准的压力保持。

工作原理:在泵的出口(对于真空泵则是进气口)与需要保压的容器之间的管路上安装一个常闭型电磁阀。当泵工作时,电磁阀通电打开,允许气体通过。当需要保压时,先关闭电磁阀,将容器与泵之间的通路切断,然后再断开泵的电源。这样,即使泵内部有轻微的泄漏,也无法影响到已被隔离的容器。

优势:

- 控制精准:可通过程序精确控制开关时机。

- 保压效果好:能实现近乎理想的密封。

- 可远程操作:适用于自动化系统。

适用场景:对保压时间和稳定性要求极高的场合,如精密实验室设备、长期稳定性测试台、半导体工艺设备等。

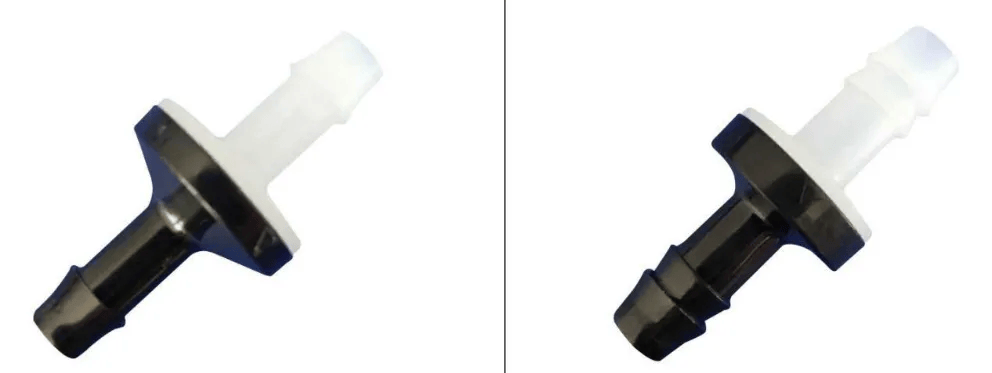

方案二:加装单向阀(被动保护)

单向阀,也叫止回阀,是一种只允许流体单向流动的阀门。它是一种纯机械装置,无需外部控制。

工作原理:将单向阀安装在泵与容器之间的管路上,方向为允许泵向容器抽真空或加压。当泵工作时,阀门打开;当泵停止时,单向阀在容器内外压差的作用下自动关闭,阻止气体倒流,从而保持容器内的压力。

优势:

- 结构简单:无额外控制线路,可靠性高。

- 成本低廉:远低于电磁阀方案。

- 完全被动:无需外部能源,依靠压差自动工作。

适用场景: 对成本敏感、且保压要求不是极端苛刻的场合,如小型真空包装机、气动夹具、简易负压装置等。