贴片电感与功率电感的区别

贴片电感和功率电感是电子电路中两类核心电感元件,虽然同属电感范畴,但在设计目标、应用场景、性能参数等方面存在显著差异。以下从多个维度详细解析两者的区别:

一、核心定义与设计目标

贴片电感

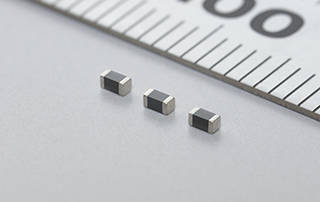

以表面贴装技术(SMT)为核心,强调小型化与高频适应性。其设计目标是通过紧凑结构(如0402、0603封装)实现高频信号处理,例如射频滤波、阻抗匹配或电磁干扰(EMI)抑制。典型应用场景包括智能手机、蓝牙模块、Wi-Fi路由器等消费电子产品的射频前端或电源管理电路。

功率电感

专为高电流、高功率场景设计,核心功能是储能、滤波和抑制电流突变。其设计重点在于优化直流电阻(DCR)、饱和电流(Isat)和温升特性,确保在额定电流下稳定工作。常见于DC-DC转换器、电机驱动、LED照明、电动汽车电池管理系统(BMS)等大功率场景。

二、关键性能参数差异

1、电感量范围

贴片电感:通常覆盖0.1nH至100μH,以高频小电感为主,适用于射频电路。

功率电感:电感量范围更广(1μH至10mH),侧重低频大电流应用,如开关电源的储能电感。

2、电流处理能力

贴片电感:额定电流较低(一般小于5A),超载可能导致磁芯饱和或温升过高。

功率电感:可承受数安培至数十安培电流,例如车载DC-DC转换器中的功率电感需支持50A以上电流。

3、直流电阻

贴片电感:DCR较低(通常小于100mΩ),以减少高频信号损耗。

功率电感:DCR优化更为关键,低DCR设计可降低功率损耗,例如采用扁平线绕制或低电阻率磁芯材料。

4、饱和电流

贴片电感:Isat较小,超载时磁芯迅速饱和,电感量急剧下降。

功率电感:Isat需远高于工作电流,例如选择Isat为额定电流1.5倍以上的型号,避免饱和导致效率降低。

三、结构与材料设计

1、磁芯材料

贴片电感:多采用铁氧体磁芯(如锰锌、镍锌系),兼顾高频损耗与成本。

功率电感:常用金属粉芯(如铁硅铝、钼坡莫合金)或高导磁率铁氧体,以提升饱和电流和能量密度。

2、绕制工艺

贴片电感:单层或多层绕制,线圈间距小,寄生电容较高,需通过优化绕线方式降低高频损耗。

功率电感:采用扁平线、利兹线或一体成型工艺,减少集肤效应,提升电流承载能力。

3、封装形式

贴片电感:以0402、0603、0805等小型封装为主,适应高密度PCB布局。

功率电感:封装尺寸较大(如1210、1812),部分车载级产品采用带散热片的结构,增强散热性能。

四、应用场景对比

贴片电感典型应用

射频电路:在5G基站、手机天线匹配网络中,贴片电感用于谐振回路或阻抗转换,其高频特性(如Q值>50)可减少信号损耗。

电源管理:在LDO(低压差线性稳压器)的输出端,贴片电感用于滤波,抑制纹波电流。

EMI抑制:在开关电源输入端,贴片共模电感可滤除高频噪声。

功率电感典型应用

DC-DC转换器:在Buck/Boost电路中,功率电感作为储能元件,其低DCR特性可提升转换效率(例如从90%提升至95%)。

电机驱动:在无人机、电动汽车的电机控制器中,功率电感用于抑制电流突变,保护功率器件。

LED照明:在恒流驱动电路中,功率电感配合开关管实现电流稳定,延长LED寿命。