开关量液位开关与连续测量液位计的区别

创始人

2025-10-09 15:05:25

0次

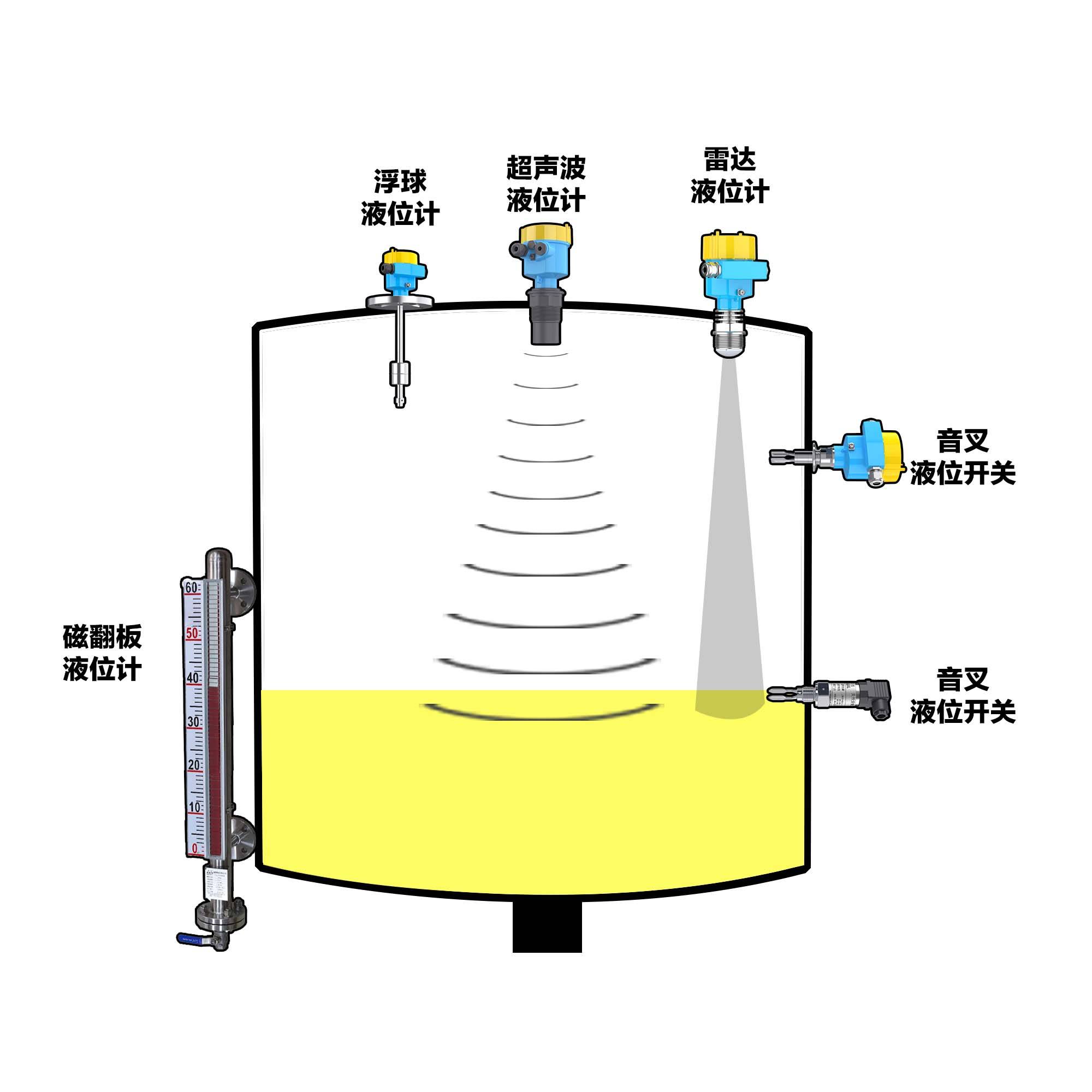

液位检测技术在工业自动化控制体系中占有举足轻重的地位。无论是化工储罐、制药反应釜,还是市政水务和能源行业,液位数据的获取直接关系到设备运行的安全性、工艺的稳定性以及能源与原料的利用效率。根据功能不同,液位检测设备大致分为 开关量液位开关(点位检测) 与 连续测量液位计(全程检测) 两类。本文将从多维度剖析两者的区别与适用性。

一、工作机理与测量逻辑的差异

- 开关量液位开关

开关量液位开关基于“临界触发”的检测逻辑,即液位一旦达到或离开某一设定点,就输出二值化信号(有/无)。其典型原理包括:

- 机械浮球式:浮球随液位变化带动触点动作,可靠但机械磨损较多。

- 音叉振动式:利用振动频率在液体浸没时的阻尼效应,灵敏且不受介电常数影响。

- 电容/电导式:依赖介质介电常数或导电性差异,适合水溶液,但对介质特性敏感。

核心逻辑:只判断“到点”或“不到点”,类似二进制逻辑电路。

2.连续测量液位计

连续测量液位计采用的是“量化映射”的思路,即将液位高度转化为连续电信号。典型原理包括:

- 静压式:液柱压力与高度成正比,适用于开放或密闭容器。

- 超声波/雷达式:基于飞行时间法,非接触测量,适合腐蚀性液体。

- 磁致伸缩式:依靠磁浮子激发应力波,高精度,适合精细化工和油罐。

- 磁翻板式:基于连通器用磁性耦合原理实现液位的实时监测和显示。

核心逻辑:提供实时、连续的高度信息,数据可用于PID控制与大数据分析。

二、信号处理与控制系统对接

1.开关量液位开关:

输出通常为干接点(NO/NC)、NPN/PNP晶体管信号,或继电器触点,直接驱动泵启停、报警器。其简单可靠,但无法反映液位的动态趋势。

2.连续测量液位计:

输出信号覆盖 4-20 mA、0-10 V 等模拟量,或 HART、Profibus、Modbus 等数字通讯协议。可无缝接入PLC/DCS,实现过程自动调节、液位趋势记录和远程监控。

三、工程应用层面的比较

1.安全与联锁

- 开关量液位开关常用于极限液位保护(防溢流、防空转)。在石化罐区,往往在最高液位点布置独立音叉开关作为安全联锁。

- 连续测量液位计虽能提供实时数据,但在极端情况下(信号丢失或量程误差),仍需点位开关做冗余保护。

2.过程控制

- 在水处理厂,开关量开关用于泵的启停逻辑(高液位启泵、低液位停泵)。

- 在精细化工或炼油厂,连续液位计与调节阀联动,实现液位稳定控制,避免反应釜因液位波动影响产率。

3.成本与经济性

- 开关量液位开关价格低廉、维护简单,适合中小规模或低预算系统。

- 连续测量液位计价格较高,尤其是雷达、磁致伸缩等高精度型号,但能显著提升工艺优化与资源利用率。

四、可靠性与维护差异

1、开关量液位开关

- 机械式存在磨损,需定期检修。

- 电极式可能因结垢或电解产生误动作。

- 适合中低要求场景,但在关键设备上常作为冗余保护。

2、连续测量液位计

- 非接触式(雷达/超声波)免维护,但受泡沫、蒸汽、搅拌等干扰。

- 接触式(静压、磁致伸缩)需定期校准或检查密封。

- 长期稳定性优于点位开关,但对安装条件要求更高。

五、未来发展趋势

1.智能化

新一代液位计普遍支持数字通信和诊断功能,可远程监控设备健康状态,提前预警故障。

2.安全冗余设计

越来越多的工程场合采用 “连续测量 + 点位保护” 双保险模式。

3.新材料与多参数集成

液位测量正逐步与温度、压力一体化,向“多物理量传感器”发展,以满足智能工厂的综合数据需求。

六、结论与选型建议

- 若仅需高低位报警、启停控制,可优先选择 开关量液位开关,其成本低,维护简单。

- 若需工艺过程连续调节与数据分析,应采用 连续测量液位计,并根据介质特性、工艺条件选择合适原理(如腐蚀介质选雷达,清水池可选静压)。

- 在重大危险源和关键储罐场合,应将两者结合使用,形成 过程控制 + 安全保护 的双层防线。

相关内容

热门资讯

大明电子:预计2025年1-9...

证券之星消息,大明电子发布业绩预告,预计2025年1-9月营业收入21.47亿元。 公告中解释本次业...

大明电子:拟发行约4000万股...

每经AI快讯,大明电子10月15日晚间披露招股意向书,本次发行股票数量约4000万股,占发行后公司总...

瑜欣电子:前三季度净利润同比增...

瑜欣电子披露三季报。公司2025年前三季度实现营业收入5.72亿元,同比增长40.97%;实现归属于...

联泓新科:公司电子特气产品已稳...

每经AI快讯,10月15日,联泓新科在互动平台表示,公司电子特气产品已稳定供应台积电、上海新昇等行业...

超颖电子网上发行最终中签率0....

超颖电子(603175)10月15日晚间公布申购情况及中签率,公司此次网上发行有效申购户数为1331...

ASIM阿赛姆ESD二极管选型...

阿赛姆ESD二极管选型大全:精准防护方案指南 一、微型封装系列(超低结电容) 型号封装VRWM(V)...

纳尔股份拟收购菲莱测试不低于5...

纳尔股份(002825)10月15日晚公告,公司与上海菲光管理咨询合伙企业(有限合伙)、张华签订了《...

国产算力芯片龙头海光信息Q3营...

海光信息刚刚向市场交出了一份极为亮眼的成绩单:单季度营收同比猛增69.6%首次突破40亿大关,归母净...

抛3亿元并购!帝科股份“押注”...

2024年,光伏银浆巨头帝科股份(300842)收购存储芯片企业深圳市因梦控股技术有限公司(以下简称...

突破美国卡脖子、可支撑3nm研...

今日(10 月 15 日)2025 湾芯展在深圳会展中心(福田)开幕,新凯来子公司万里眼在本次展会上...