从原理到实践:如何使用推拉力测试机完成贴片三极管推力检测

在电子制造领域,贴片元器件(SMD)的焊接质量直接决定了最终产品的可靠性与寿命。其中,贴片三极管作为电路中的核心元件,其焊点能否承受组装、运输和使用过程中的机械应力与热应力,是质量监控的重中之重。如何科学、精确地评估其焊接强度,防止因虚焊、冷焊导致的失效,成为了各大厂商关注的焦点。

推力测试(或称剪切测试)正是解决这一问题的关键工艺。它通过定量测量将元件从PCB上推离所需的力量,为焊点质量提供了一个客观、量化的评判依据。科准测控小编将在本文中详细介绍贴片三极管推力测试的工作原理、遵循标准、核心检测设备及标准化操作流程,助力企业提升工艺水平,确保产品卓越可靠。

一、测试原理

贴片三极管推力测试的基本原理是机械剪切测试。

该测试使用一个特制的推刀(或顶针),将其高度精确地定位在待测三极管的侧面。测试机驱动推刀以恒定的速度水平推向元件,推力持续施加直至焊点发生失效(即元件被推离PCB)。在此过程中,设备内部的力传感器会实时监测并记录下推力值的变化,最终得到的峰值力(Peak Force)即为该元件焊点的剪切强度。

通过分析这个最大推力值,我们可以判断:

1、焊接强度是否达标:力值是否满足预设的规格下限。

2、焊接工艺的一致性:不同点位、不同批次的元件力值是否稳定。

3、失效模式分析:是焊锡内部断裂(理想情况)、焊盘剥离还是元件本身损坏,为进一步优化焊接参数(如温度曲线、锡膏量)提供数据支持。

二、测试标准

IPC/JEDEC J-STD-020:该标准主要规定了元件的耐潮湿敏感性等级,但其对封装和测试环境的要求是相关测试的基础。

IPC/JEDEC J-STD-033:针对潮湿敏感性元件的处理、包装、运输和使用的标准。

IPC-9701: 《表面贴装焊点机械性能测试指南》,为板级互连的机械测试提供了权威方法,剪切测试是其中的重要组成部分。

企业内控标准: 许多大型电子制造企业会根据上述国际标准,结合自身产品的具体应用场景(如汽车电子、航空航天等对可靠性要求极高的领域),制定更为严格的内控验收标准。

三、测试仪器

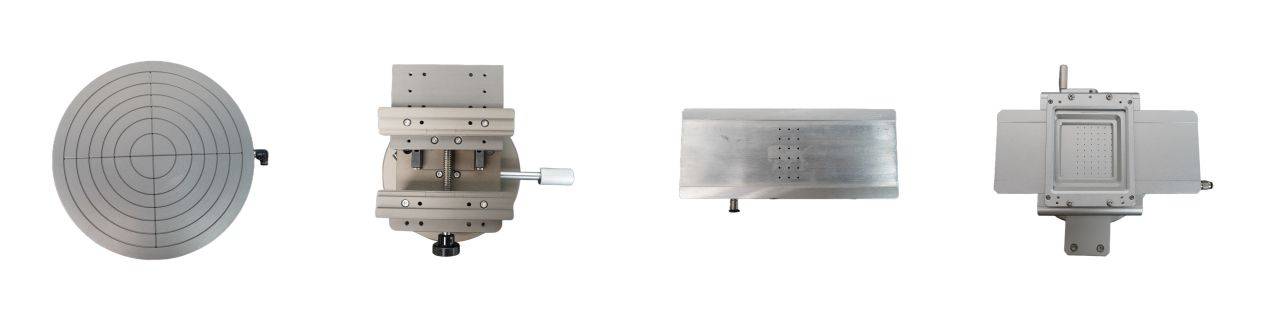

1、Alpha W260推拉力测试机

仪器特点:

高精度力传感器: 可提供极高的力值分辨率(可达0.001gf)和测量精度,确保数据准确可靠。

精密的XYZ轴移动平台:可实现推刀与元件接触位置的微米级精确定位,这对测试结果的重复性至关重要。

恒定测试速度: 提供多种可选的、稳定的测试速度(如0.1mm/s至20mm/s),保证测试条件一致。

强大的数据管理软件: 可实时显示力-位移曲线,自动记录峰值力、计算平均值和标准偏差,并生成详细的测试报告。

丰富的治具选配: 提供多种材质和角度的推刀、拉钩、夹具等治具,以适配不同封装和尺寸的元器件(如SOT-23, SOT-223, DPAK等三极管封装)。

四、测试流程

步骤一、样品制备

将已完成焊接的PCB板固定于测试机的夹具平台上,确保牢固、无晃动。

使用显微镜辅助观察,确保待测三极管周围无遮挡物,推刀运动路径畅通。

步骤二、仪器设置

选择并安装推刀: 根据三极管的封装和尺寸,选择宽度合适的推刀。推刀宽度应略小于元件宽度,以确保推力完全作用在元件本体上,而非引脚上。

设置测试参数: 在软件中设置关键参数,包括:

测试速度: 通常设置在0.5mm/s至5mm/s之间(需根据标准或内规设定)。

推刀高度: 调整推刀尖端与PCB板面的距离,通常为0.05mm至0.15mm。此高度需确保推刀能有效推击元件主体而不接触到PCB焊盘。

极限力值: 设置一个安全上限力,防止意外损坏传感器或仪器。

步骤三、对位校准

通过操纵手柄或电动控制,移动测试头,使推刀缓慢靠近待测元件。

在显微镜下精细调整,确保推刀与元件的侧面垂直并完全接触,且接触点位于元件的中心高度位置。

步骤四、执行测试

在软件界面点击开始测试。

仪器将自动驱动推刀按预设速度推动元件,直至焊点断裂。

测试完成后,推刀自动返回初始位置。

步骤五、数据记录与分析

软件自动记录本次测试的峰值力。

观察力-位移曲线形态,分析失效模式。

重复以上步骤,测试一定数量的样本(通常≥5pcs),以获得统计意义上可靠的数据。

步骤六、生成报告

软件可自动生成包含测试数据、曲线图、统计结果(平均值、最大值、最小值、标准差等)的详细报告,用于质量追溯和分析。

以上就是小编介绍的有关于贴片三极管推力测试的相关内容了,希望可以给大家带来帮助。如果您还对推拉力测试机怎么使用视频和图解,使用步骤及注意事项、作业指导书,原理、怎么校准和使用方法视频,推拉力测试仪操作规范、使用方法和测试视频,焊接强度测试仪使用方法和键合拉力测试仪等问题感兴趣,欢迎关注我们,也可以给我们私信和留言。【科准测控】小编将持续为大家分享推拉力测试机在锂电池电阻、晶圆、硅晶片、IC半导体、BGA元件焊点、ALMP封装、微电子封装、LED封装、TO封装等领域应用中可能遇到的问题及解决方案。