捷配PCB-PCB快速打样的流程优化策略-更省心

一、自动化生产设备的应用的技术创新

自动化设备是快速打样效率提升的核心支撑,通过替代人工操作、减少调试时间,实现 “小批量、快响应” 的生产需求,重点突破制板、钻孔、测试三大核心工序的自动化瓶颈。

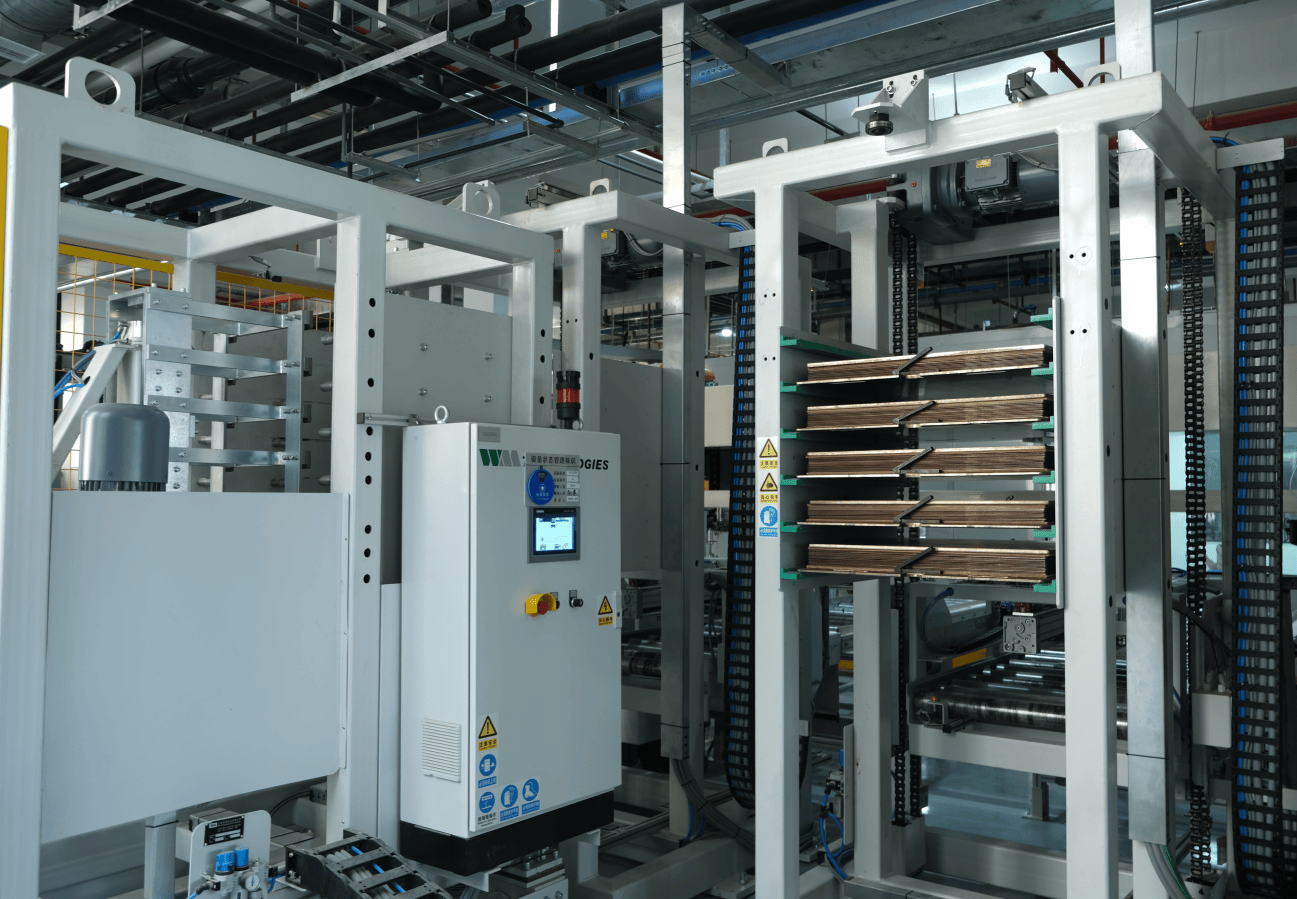

(一)制板工序的自动化设备

- 全自动干膜压合机:传统干膜压合需人工调整压合温度、压力与时间,调试耗时 30 分钟,全自动设备通过 PLC 控制系统,可存储 100 + 种打样工艺参数(如 FR-4 基材压合参数、PI 柔性基材压合参数),调用参数后 5 分钟内完成设备准备。设备配备自动送料与收料机构,可连续处理小批量板件(每小时处理 200 块 100mm×100mm 板件),压合精度达 ±0.02mm,减少人工操作误差(传统人工压合误差为 ±0.05mm)。

- 激光直接成像(LDI)设备:替代传统曝光机,无需制作菲林(传统菲林制作需 2-3 小时),直接将 Gerber 文件导入设备,通过激光在干膜上成像,成像精度达 5μm,支持最小线宽 0.05mm(传统曝光机最小线宽 0.075mm)。LDI 设备的最大优势是 “即时生产”,设计文件确认后 30 分钟内可启动曝光,适合高频变更的打样需求(如客户临时调整线路设计),将制板工序的前置时间从 4 小时缩短至 1.5 小时。

(二)钻孔工序的自动化设备

- 高速数控钻床:针对打样订单的小批量、多规格特点,高速数控钻床配备自动换刀系统(可容纳 20 + 种钻头,直径 0.1mm-6.3mm),无需人工换刀(传统钻床换刀需 15 分钟 / 次),换刀时间缩短至 10 秒 / 次。设备支持 CAD 文件直接导入,自动生成钻孔路径,钻孔速度达 1000 孔 / 分钟(传统钻床为 500 孔 / 分钟),且钻孔精度达 ±0.01mm,满足精细孔径(如 0.1mm 微型孔)的打样需求。

- 激光钻孔机:针对 HDI(高密度互联)PCB 打样(如手机主板、射频模块),激光钻孔机可实现直径 0.02mm-0.1mm 的微孔加工,无需钻头(避免传统钻头磨损导致的孔径偏差),钻孔速度达 5000 孔 / 分钟,且无机械应力(避免基材开裂)。例如,为某消费电子客户制作 6 层 HDI 打样 PCB 时,激光钻孔机将微孔加工时间从传统 4 小时缩短至 1 小时,合格率达 99%。

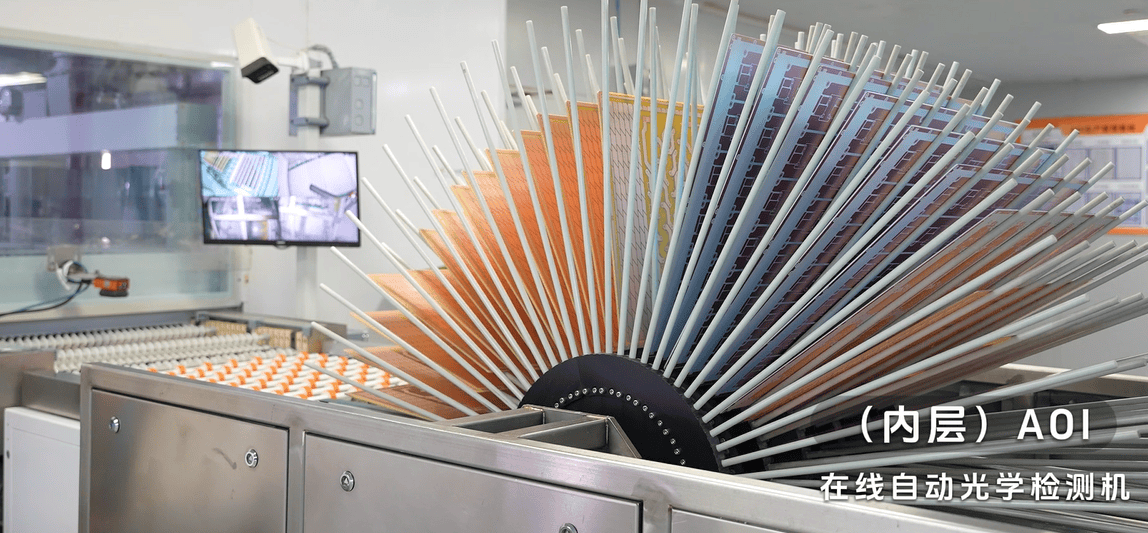

(三)测试工序的自动化设备

- 全自动飞针测试机:替代传统人工探针测试,全自动飞针测试机配备 4-8 根可移动探针(精度 ±0.005mm),支持 Gerber 文件自动导入,生成测试程序(传统人工编写程序需 2 小时,自动生成仅需 10 分钟)。设备测试速度达 200 点 / 秒,可同时检测导通、短路、阻抗、电容等参数,检测覆盖率 100%,漏检率≤0.05%,适合小批量打样的全项测试(如 24 小时加急订单的快速检测)。

- 在线 AOI 检测设备:集成于生产线上,在蚀刻、表面处理等工序后实时进行外观检测,通过高清相机(分辨率 500 万像素)与 AI 算法,识别线路毛边(≥0.05mm)、表面处理缺陷(如沉金不均、OSP 脱落)、基材划痕(≥0.1mm),检测速度达 30 块 / 分钟(传统人工检测为 5 块 / 分钟)。AI 算法通过深度学习 10 万 + 缺陷样本,识别准确率达 99%,可自动生成缺陷报告并推送至工艺部门,便于快速调整参数(如蚀刻液浓度异常导致的线路毛边)。

二、数字化工具的赋能与应用

数字化工具通过打通 “设计 - 生产 - 测试” 的数据链路,实现信息实时流转与工艺参数优化,减少人工干预,提升快速打样的准确性与效率。

(一)CAM 文件处理的数字化

CAM(计算机辅助制造)文件处理是连接设计与生产的关键环节,传统人工处理需 4-6 小时,引入 CAM 自动化处理软件(如 Ucamco UcamX、Valor NPI)后,可实现 “一键处理”:

- 自动分层与拼版:软件根据 Gerber 文件自动识别信号层、电源层、阻焊层,按打样板尺寸(如 100mm×100mm)进行拼版(支持 10 + 块小尺寸板件拼版),提高基材利用率(从 70% 提升至 90%),同时自动添加工艺边(宽度 5mm)与定位孔(直径 1mm),无需人工设计。

- 自动优化工艺参数:软件根据 PCB 类型与厂家工艺能力,自动优化蚀刻补偿(如线宽 0.1mm 时补偿 0.01mm)、钻孔补偿(如孔径 0.2mm 时补偿 0.005mm),确保生产后尺寸符合设计要求。例如,处理 2 层 FR-4 打样 PCB 的 CAM 文件时,软件将处理时间从 4 小时缩短至 30 分钟,参数优化准确率达 98%。

(二)MES 系统的全流程管控

制造执行系统(MES)是快速打样的 “中枢神经”,通过实时采集生产数据、调度设备资源、跟踪订单进度,实现全流程透明化与高效化:

- 订单进度实时跟踪:客户上传设计文件后,MES 系统自动生成订单编号,并将订单分解为 “设计审核 - 制板 - 钻孔 - 蚀刻 - 表面处理 - 测试 - 交付” 7 个环节,每个环节完成后,操作人员通过 PAD 扫码更新进度,客户可通过小程序实时查看(如 “14:30 已完成钻孔,进入蚀刻环节”),减少沟通成本(传统流程需多次电话确认)。

- 设备资源智能调度:MES 系统实时监控打样专用设备的运行状态(如是否空闲、故障),当订单进入某一工序时,自动分配空闲设备(如制板工序分配空闲的 LDI 设备),并推送工艺参数(如压合温度、曝光时间)至设备控制系统,避免人工调度延迟(传统调度需 30 分钟,自动调度仅需 5 分钟)。

- 数据统计与工艺优化:MES 系统自动统计每批次打样的生产数据(如各工序耗时、合格率、缺陷类型),生成日报表与周报表,通过数据分析识别瓶颈环节(如蚀刻工序合格率仅 90%,低于其他工序的 98%),工艺部门可针对性优化参数(如调整蚀刻液浓度、温度),逐步提升生产效率与合格率。

(三)数字孪生技术的试点应用

数字孪生技术通过构建虚拟的打样生产线,模拟生产过程中的参数变化与潜在问题,提前优化工艺,减少实际生产中的试错成本,目前在高端 PCB 打样(如高频、柔性 PCB)中试点应用:

- 虚拟生产模拟:在数字孪生系统中导入 PCB 设计模型与生产工艺参数,模拟制板、钻孔、蚀刻等工序的生产过程,预测可能出现的问题(如柔性 PCB 蚀刻时的基材拉伸、高频 PCB 钻孔时的孔径偏差),提前调整参数(如降低蚀刻速度、优化钻头转速)。

- 故障模拟与预警:系统模拟设备故障(如钻床钻头磨损、LDI 激光强度下降)对生产的影响,生成故障预警报告(如 “钻头磨损将导致孔径偏差超过 0.01mm,建议更换钻头”),帮助维护人员提前排查设备隐患,减少实际生产中的停机时间(传统设备故障导致的停机时间为 2 小时,预警后可缩短至 30 分钟)。

三、柔性制造技术的适配与创新

柔性制造技术通过快速切换生产规格、适应多品种小批量需求,为快速打样提供 “灵活响应” 能力,重点解决不同类型 PCB(刚性、柔性、高频)打样的工艺适配问题。

(一)模块化生产单元的构建

将打样生产线划分为多个模块化单元(制板单元、钻孔单元、表面处理单元、测试单元),每个单元配备标准化接口与可更换组件,可根据打样需求快速切换工艺:

- 基材适配模块:制板单元配备可更换的压合模具(适合 FR-4、PI、PTFE 等不同基材),更换模具时间从传统 2 小时缩短至 30 分钟;钻孔单元配备可更换的工作台(刚性 PCB 用金属工作台、柔性 PCB 用真空吸附工作台),确保不同基材的加工稳定性。

- 工艺切换模块:表面处理单元配备沉金、OSP、HASL 三种可切换的处理槽,根据订单需求(如沉金表面处理),1 小时内完成槽体清洗与溶液更换(传统切换需 4 小时);测试单元配备可更换的测试夹具(刚性 PCB 用针床夹具、柔性 PCB 用真空夹具),适应不同类型 PCB 的测试需求。

(二)快速换型技术的应用

针对多品种打样需求(如同一时间段内接收刚性、柔性、高频 PCB 打样订单),采用快速换型技术(SMED),将设备换型时间从传统 1-2 小时缩短至 15-30 分钟:

- 内部换型与外部换型分离:将设备换型分为内部换型(需停机进行,如更换模具、调整参数)与外部换型(可在设备运行时进行,如准备物料、调试备用组件),例如,在钻床加工刚性 PCB 时,提前在备用工作台上安装柔性 PCB 的真空夹具,待刚性 PCB 加工完成后,立即更换工作台,节省换型时间。

- 标准化换型流程:为每个模块化单元制定标准化换型流程(如制板单元换型流程:拆卸旧模具→清洁设备→安装新模具→调试参数→试生产),并制作可视化指导手册(图文 + 视频),操作人员按手册执行,减少换型失误(传统换型失误率为 5%,标准化后降至 1%)。

(三)多品种打样的排产优化

采用 APS(高级计划与排程)系统,根据打样订单的类型、时效、工艺需求,自动优化排产计划,避免设备冲突与等待时间:

- 时效优先排产:对 24 小时加急订单,优先分配设备资源(如专用 LDI 设备、高速钻床),并将工序间的等待时间压缩至最低(如制板完成后立即转入钻孔);对 48-72 小时订单,与其他同类型订单(如均为 2 层 FR-4 PCB)合并排产,提高设备利用率。

- 工艺协同排产:对需要共享设备的订单(如均需沉金表面处理),按设备处理能力(如沉金槽每小时处理 10 块板件)依次排产,避免设备过载;对工艺冲突的订单(如柔性 PCB 需专用真空工作台,与刚性 PCB 的金属工作台冲突),错开排产时间,确保设备换型有序进行。例如,APS 系统将某批次包含 3 个刚性、2 个柔性 PCB 打样订单的排产时间从传统 8 小时缩短至 5 小时,设备利用率提升 30%。