固态电解液铝电解电容 材料耐温性提升至 125℃

近年来,随着电子设备向高性能、高集成度和小型化方向发展,对电子元器件的耐温性要求也越来越高。作为电子电路中不可或缺的被动元件,铝电解电容的性能提升备受关注。特别是固态电解液铝电解电容,因其优异的电气性能和可靠性,在高温环境下的应用需求日益增长。本文将围绕固态电解液铝电解电容材料耐温性提升至125℃这一技术突破,探讨其技术原理、应用前景以及对电子产业的影响。

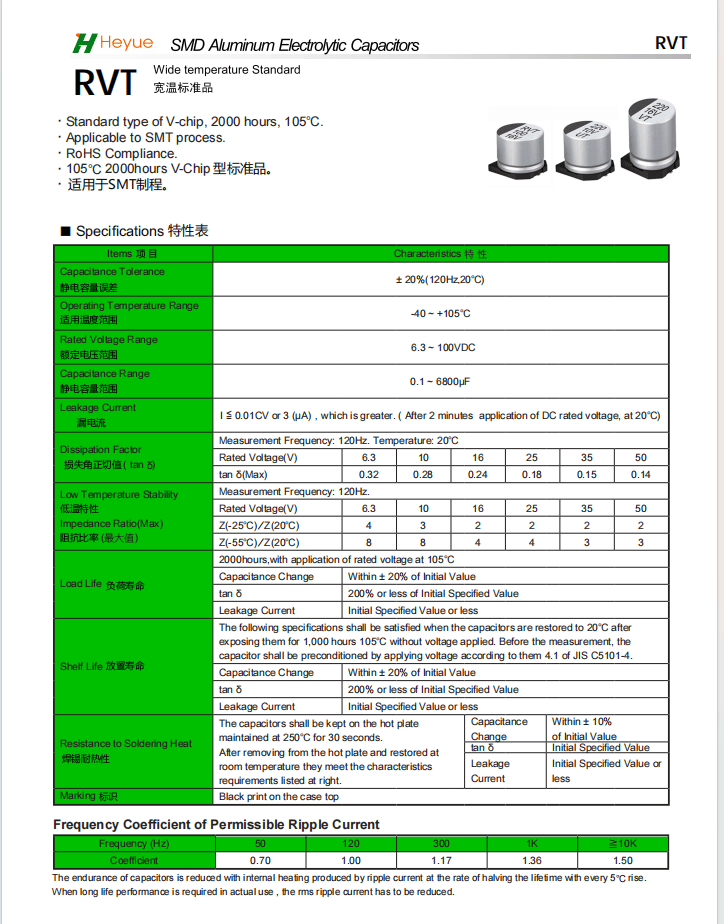

固态电解液铝电解电容与传统液态电解液铝电解电容相比,具有更低的等效串联电阻(ESR)、更高的耐纹波电流能力以及更长的使用寿命。然而,其耐温性能一直是技术瓶颈之一。过去,大多数固态铝电解电容的最高工作温度仅为105℃,这限制了其在高温环境中的应用。随着材料科学的进步,研究人员通过优化电解液配方和电极材料,成功将固态铝电解电容的耐温性提升至125℃,这一突破为电子设备在高温环境下的稳定运行提供了新的解决方案。

实现固态电解液铝电解电容耐温性提升的关键在于电解液材料的创新。传统固态电解液通常采用导电高分子材料,如聚吡咯(PPy)或聚苯胺(PANI),但这些材料在高温下容易发生降解,导致电容性能下降。为了解决这一问题,研究人员开发了新型复合电解液体系,将耐高温聚合物与无机填料相结合。例如,采用聚酰亚胺(PI)作为基体材料,并添加纳米级陶瓷颗粒,不仅提高了电解液的热稳定性,还增强了其离子导电性。此外,通过引入交联剂和稳定剂,进一步抑制了高温下电解液的老化现象。

除了电解液材料的改进,电极材料的优化也对耐温性提升起到了重要作用。传统的铝箔阳极在高温下容易发生氧化和腐蚀,导致电容容量衰减。研究人员通过表面处理和合金化技术,提高了铝箔的抗氧化性和机械强度。例如,采用阳极氧化工艺在铝箔表面形成致密的氧化铝层,可以有效防止高温下的进一步氧化。同时,通过在铝箔中添加微量稀土元素,如钇或镧,可以显著提高其高温稳定性。这些技术的综合应用,使得固态铝电解电容在125℃高温下仍能保持优异的电性能。

耐温性提升至125℃的固态铝电解电容在多个领域展现出广阔的应用前景。首先,在汽车电子领域,随着新能源汽车的普及,电子控制单元(ECU)和车载充电系统对高温稳定性的要求越来越高。传统液态电解液电容在高温环境下容易发生漏液和失效,而新型固态电解液电容可以完美解决这一问题,显著提高汽车的可靠性和安全性。其次,在工业自动化领域,高温环境下的电机驱动和电源管理系统中,固态铝电解电容的高耐温性能可以大幅延长设备的使用寿命。此外,在航空航天和军事装备中,高温环境下的电子设备稳定性至关重要,新型固态铝电解电容的应用将为这些领域带来革命性的变化。

从技术发展的角度来看,固态电解液铝电解电容耐温性的提升不仅解决了现有应用中的痛点,还为未来电子设备的创新提供了更多可能性。例如,在5G通信基站中,高功率密度和高温环境对电容的耐温性提出了更高要求。新型固态铝电解电容可以满足这些需求,为5G技术的推广提供有力支持。同时,随着物联网(IoT)设备的普及,高温环境下的传感器和无线模块也需要高可靠性的电容元件,耐温性提升后的固态铝电解电容将成为理想选择。

然而,尽管耐温性提升至125℃的固态铝电解电容具有诸多优势,但其产业化过程中仍面临一些挑战。首先,新型电解液和电极材料的成本较高,可能导致电容的售价上升,这在一定程度上限制了其大规模应用。其次,高温环境下的长期可靠性仍需进一步验证,尤其是在极端温度循环和振动条件下,电容的性能稳定性需要更多的实验数据支持。此外,生产工艺的优化也是实现产业化的关键,如何在高良品率的前提下保持产品一致性,是制造商需要解决的问题。

未来,随着材料科学和制造技术的进步,固态电解液铝电解电容的耐温性有望进一步提升。研究人员正在探索更高耐温的聚合物体系和纳米复合材料,目标是将工作温度范围扩展至150℃甚至更高。同时,通过人工智能和机器学习技术优化材料配方和工艺参数,可以加速新材料的开发和应用。此外,绿色制造和可持续发展理念也将推动固态铝电解电容向更环保的方向发展,例如采用可回收材料和低能耗工艺。

总的来说,固态电解液铝电解电容耐温性提升至125℃是电子元器件领域的一项重要突破。它不仅解决了高温环境下电容性能下降的问题,还为电子设备在更苛刻环境中的应用提供了可能。随着技术的不断成熟和成本的降低,新型固态铝电解电容将在汽车电子、工业自动化、通信和航空航天等领域发挥越来越重要的作用。这一技术的推广,将有力推动电子产业向高性能、高可靠性和绿色化的方向发展。