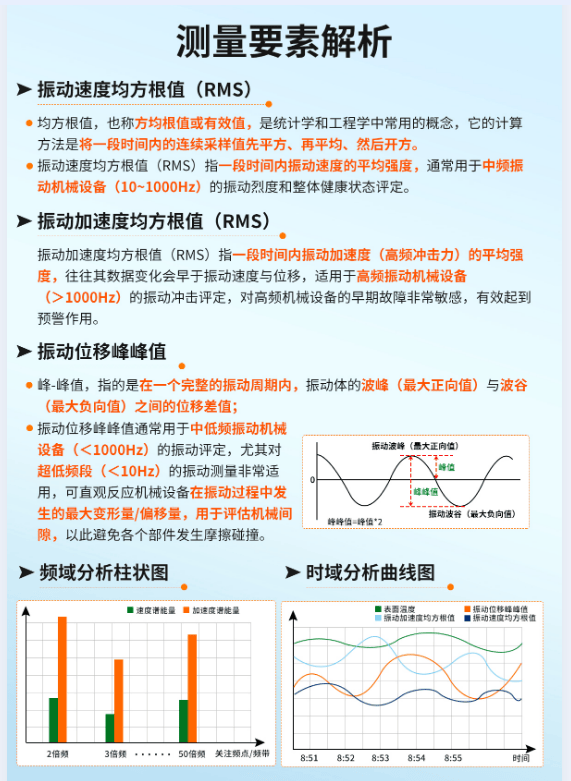

什么是振动传感器?

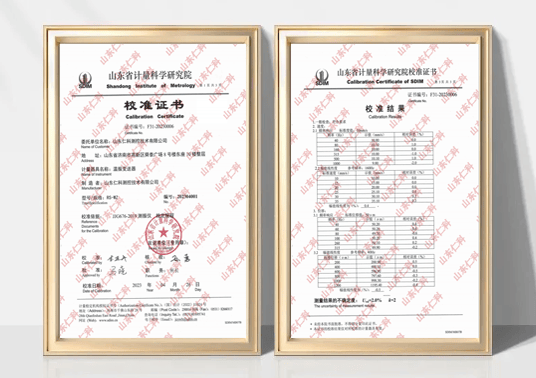

01 专业精准,测量能力权威可靠

温振传感器的专业测量能力是其核心价值所在。设备频率响应范围覆盖10-12000Hz,能够精准捕获从低速齿轮箱到高速轴承的全频谱振动信号。采用先进的MEMS芯片和高灵敏度振动传感元件,使其振动加速度均方根值测量精度达到<1%,温度监测范围宽至-40℃至150℃。

温振传感器经过山东省计量院的权威校准,获得校准证书,确保了每一条振动数据的准确性和溯源性,为设备状态分析提供了坚实的数据基础。

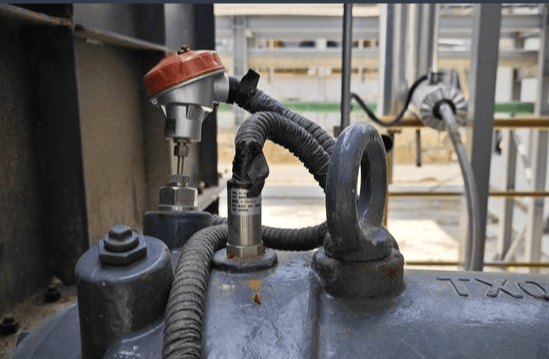

02 现场可靠,无惧恶劣环境挑战

温振传感器在极端环境下的稳定性和可靠性得到了广泛验证。设备具备高防护等级和本安防爆设计,持有防爆证书,即使在易燃易爆场景下也能稳定工作。

在广东粤华钢铁高温淬火车间,72个监测点连续稳定运行8个月,实现零故障运行。 在宝钢二期项目中,设备经受住6000小时粉尘环境考验,数据漂移严格控制在0.1%以内。在首钢迁安钢铁轧机生产线的严苛环境中,32套监测系统依托温振传感器,对725套主轴运行状态进行连续监测,成功预警17起早期轴承故障。其中一例典型案例显示,系统通过识别8000Hz的高频谐波,提前83小时预测出高速齿轮箱点蚀故障,避免了单次停机可能带来的360万元经济损失。在重庆欧珀工业园的应用中,该系统实现了设备健康状态的实时评估和故障预警,大幅提升了生产效率和设备可靠性。

03 灵活联网,适配多种工业场景

温振传感器支持NB-IoT、LoRa、RS-485、模拟量等多种传输方式,既可融入现有工业网络,也能在无网场景下构建低功耗物联网,实现数据无缝接入云端或边缘计算节点。

这种通信灵活性使设备能够适应各种工业场景的联网需求,从大型钢铁厂到分布式设备网络,都能构建高效的监测体系。

04 智能系统,实现闭环管理赋能

温振传感器背后的软硬件系统为其赋予了深远价值:

智能分析平台:监控平台可根据历史数据、专家知识和故障案例,构建行业级设备故障知识图谱。

先进数据处理:对原始传感器数据进行去噪、滤波和特征提取等预处理后,进行多维度数据分析。

深度学习应用:利用深度学习模型对数据进行建模,捕捉长期依赖关系,提升模型训练效率。

全景可视化:3D建模出工业设备健康状态的全景视图,实现可视化监控。

系统集成能力:与生产管理、设备控制、能源管理等系统进行深度集成和协同工作。

闭环决策支持:形成“感知-诊断-决策-优化”的闭环链路,为生产排程动态决策提供支持。

温振传感器已超越传统振动监测的范畴,成为工业智能化的关键支点。它用数据驱动设备健康管理从“事后维修”走向“预测性维护”,真正守护工业生产的“心脏”,为企业降本增效、安全运行提供核心保障。